独驱式液压调节系统

供油装置为独驱式伺服调节器系统提供符合要求的高压工作介质,主、备泵冗余设计,具备蓄能、冷却、过滤等功能。

关键词:

所属分类:

产品描述

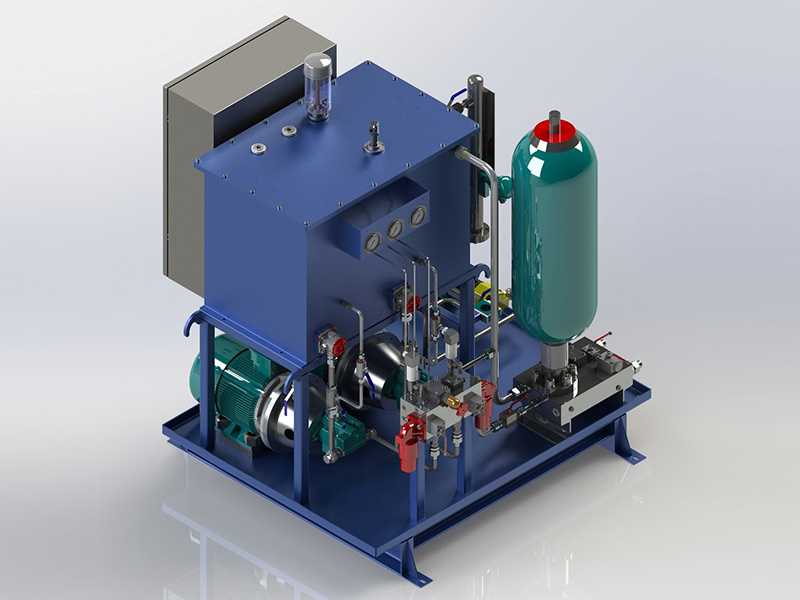

供油装置部分

供油装置为独驱式伺服调节器系统提供符合要求的高压工作介质,主、备泵冗余设计,具备蓄能、冷却、过滤等功能。

供油装置主要参数

|

序号 |

名称 |

主要参数 |

|

1 |

供油装置油箱总容积 |

200 L |

|

2 |

主油泵的额定排量 |

8ml/r |

|

3 |

主油泵电机的电压等级 |

5.5kW / 380VAC / 三相 |

|

4 |

循环油泵的额定排量 |

20ml/r |

|

5 |

循环泵电机的电压等级 |

0.75kW / 380VAC / 三相 |

|

6 |

加热器的电压等级(选装) |

2kW / 380VAC / 三相 |

|

7 |

冷却器换热面积 |

0.9m2 |

|

8 |

高压滤油器过滤精度 |

5μm |

|

9 |

回油滤油器过滤精度 |

5μm |

|

10 |

首次启动油温 |

≥5℃ |

|

11 |

运行油温 |

35~55℃ |

|

12 |

油温高报警值 |

60℃ |

|

13 |

油温低报警值 |

10℃ |

供油装置的结构组成

供油装置组成部件:支架组件、油箱组件、油泵控制箱、吸油过滤器组件、主油泵组件、主泵出口控制集成块组件、仪表组件、高压过滤器组件、蓄能器组件、循环油泵组件、冷却回油过滤器组件、空气滤清器组件、管路附件、加热器(选用)。

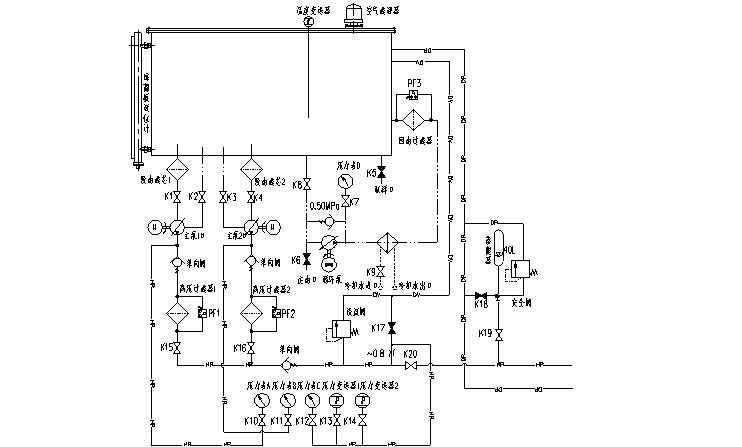

工作原理

供油装置液压原理图,见下图

供油装置原理图

本供油装置由两台主油泵组对系统进行供油,一台设定为主泵,另一台为备用泵,两台泵组可互为主备泵。

控制方式有就地和远方两种,当系统设置为就地控制时,每台泵可通过就地按钮手动操作启停。当系统设置为远方控制时,每台泵可通过操作站端运行界面操作启停,并且在运行界面中“EH油泵联锁”投入条件情况下,系统压力低于11.2MPa时,DEH发出EH油压低报警信号,备用泵自动启动运行,两泵同时对系统进行供油。压力表A和压力表B分别监视两个泵的出口压力,系统压力由压力表C,以及压力变送器1、2监视,DEH系统筛选压力变送器监测大值作为系统压力值。若系统压力高于16MPa,DEH发出EH油压高报警信号。当系统压力低于9.5MPa时,DEH发出停机信号。若系统需紧急停泵供油时,按下紧急停止按钮,所有运行油泵均停止运行。同时系统还设置有循环冷却泵组,机组运行过程中,开启循环泵,当系统温度高于50℃,投入冷却水。

供油装置设计有泵出口高压过滤器压差高报警、循环过滤器压差高报警。当高压过滤器和循环过滤器的滤芯内外压差达到0.35MPa时,压差发讯器发出报警信号,表示此时需要更换滤芯。

功能元器件工作参数整定值

1. 系统安全阀压力设定值:17±0.5MPa;

2. 系统溢流阀压力设定值:15±0.5MPa

3. 主油泵压力设定值:14±0.2Mpa;

4. 油泵连锁启动压力取值:11.2±0.1MPa;

5. EH油压低停机压力取值: 9.5MPa;

6. 循环泵压力:≤0.5Mpa

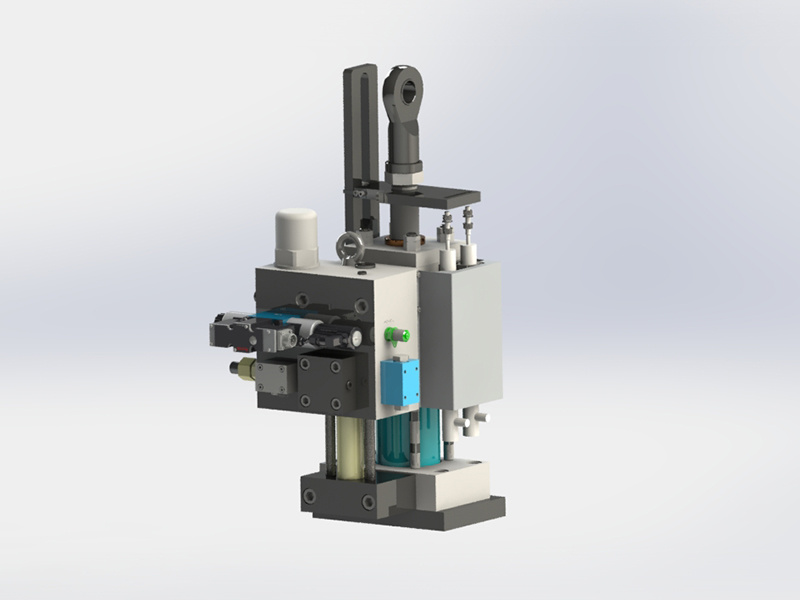

§2 伺服油动机部分

伺服油动机采用两种控制方式,即正常调节控制和快速动作控制,两者间相互并联,实际工作时是互锁的,可通过控制完成。额定工作压力为14MPa。

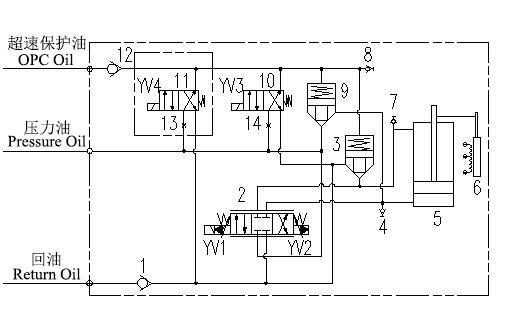

独驱式伺服调节器油动机原理图,见下图

伺服油动机原理图

1、12——单向阀 2——电液转换器 3、9——插装阀 4、7、8——测压接头

5——油缸 6——位移传感器 10、11——电磁换向阀(选装一件或两件) 13、14——固定节流孔 (11、13选装)

当系统需要阀门正常调节工作时,DEH发出开启或关闭阀门工作指令给伺服卡;伺服卡内经过与实际阀位比较后,向油动机上的电液转换器—电液转换器发出指令信号,电液转换器将电气信号转换成液压信号并放大后,送到油缸相应的工作腔室,驱动油缸活塞、即阀门移动。阀门移动时,带动线性位移传感器,由位移传感器产生位置信号,该信号经解调器反馈到伺服卡的输入端,直至与阀位指令相平衡时活塞停止运动。此时蒸汽阀门已经到达了所需要的开度,完成了电信号—液压力—机械位移的转换过程。随着阀位指令信号变化,油动机不断地调节蒸汽门的开度,最终实现阀位控制。当由于外部因素导致伺服阀断电或者无法接收DEH指令时,油动机将保持原位。

本伺服油动机还有 “快关功能”。当电磁阀YV3得电时,泄除超速油OPC,插装阀打开,压力油经过插装阀件9,进入伺服油动机下腔时,回油通过插装阀件3,泄到有压回油路中。阀门快关时所需要的高峰流量由就地蓄能器及油泵共同供给。

产品留言